最終製品製造・量産としての3Dプリンター

2023年04月19日

3Dプリンター関連の市場規模は2019年が5,350億円となり、2018年の4,460億円から約20%上昇しております。

製造業での3Dプリンター活用ノウハウの成熟化と、3Dプリンターメーカーの技術向上の取り組みにより、従来の「3Dプリンター=試作」という認識は変わりつつあり、3Dプリンターを生産機として活用する場が増えてきております。

生産機としての3Dプリンターとはどのようなものか、どの3Dプリンターを選択したらよいのかを、世界最大手3Dプリンターメーカー「ストラタシス」の商品をメインにご紹介します。

「試作+α」というユーザーの意識変化

2013年からのいわゆる"3Dプリンターブーム"では、世界中の企業は3Dプリンターを試作用途として導入していました。

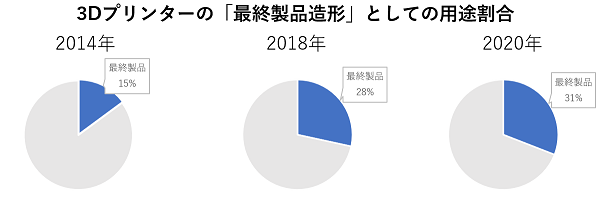

「ワールドワイドの3Dプリンターのアプリケーション調査(Wohlers Report)」では最終製品造形の割合について2014年は15%でしたが、4年後の2018年では28%、更に2020年は31%と年々増加しております。このように、世界的に見て最終製品製造の用途が拡大していることが分かります。

Wohlers Reportより

Wohlers Reportより「生産機」としての3Dプリンター

これまで、3Dプリンターを生産機として使用するには、次のような3Dプリンターの課題がありました。

3Dプリンターの課題

- 表面精度、寸法精度に限界がある。

- 造形スピードが遅い→量産に向かない(1~数十個程度)

- 材料の強度・耐久性が不十分

- 既存の生産向け3Dプリンターは高額なため、導入コストのハードルが高い

元来3Dプリンターは小ロット多品種の形状確認用に開発されたため、メーカーは試作品造形の効率化のための技術開発を積極的に行ってきました。しかし、最終製品生産のニーズが高まるにつれ、「より高い精度」のパーツを「量産」できる3Dプリンター開発が活発に行われるようになりました。そして、材料についても耐久性・耐熱性に優れた材料をはじめ、市場のニーズに対応した材料の開発も進んでおります。

このようなことから「3Dプリンター=試作」という固定概念はなくなりつつあり、「生産機」としての活用に注目され始めています。

「生産機」として活用できる3Dプリンターとは?

生産機として活用できる3Dプリンターとはどのようなものでしょうか。

求める造形物の特徴や造形条件には下記のようなものが考えられます。

- 強度/耐久性/耐熱性/その他特殊な物性が必要となる

- 生産性、パーツに対するリードタイムを削減したい

- 表面仕上がり、リアルさを追求したい

この問題を解決!!アルテックが販売している3Dプリンターとその方式

① 特殊な物性や生産性にはFDM方式

「FDM方式」のプリンターでは主に熱可塑性プラスチックを使用します。ストラタシスでは人気のF123シリーズや大型造形ながらも価格を大幅に抑えた「Stratasys F770」などのラインナップがあります。

このF770は、大型モデルの造形はもちろん、小さなパーツを複数個同時に造形し、生産性を向上させることができます。

② 優れた機械特性とコストパフォーマンスのとれた粉末床溶融結合方式(SAF方式)

「粉末床溶融結合方式(SAF方式)」では、最新技術の『SAFテクノロジー』を採用したストラタシスの「Stratasys H350™」が挙げられます。

熱可塑性粉末材料を用いて機械特性に優れたパーツを安定的に造形することができます。

また、パーツ当たりのコスト削減と、強度の「等方性」を実現し、現場で使用できる品質を備えた造形物を生産します。

③ 表面仕上がりに優れた生産向け光造形3Dプリンター

光造形方式の3Dプリンターは、表面仕上がりに優れているという定評があります。

ストラタシスは、生産向け光造形3Dプリンター「Origin Two」を開発・発売しました。モデルの機械特性に優れたパーツを量産できる革新的な製品です。

④ 金属3Dプリンターバインダージェット方式

バインダージェット方式は、金属粉にバインダー(結合剤)を塗布して、部品形状に金属粉を固着させ、後工程でその部品を焼結します。

Desktop Metal社のShopシステムは、工業用に開発された金属用バインダージェットシステムです。従来方式より10倍以上速い(レーザー粉末溶融式との比較)ため部品を量産する事が出来ます。

Shopシステムには、プリントから焼結まで、部品の量産に必要なすべての機器をターンキーの状態でご提供します。

このコラムで登場した3Dプリンターについて

FDM方式【Stratasys F770】

ストラタシスのFDM方式(熱溶解積層方式)の新製品「Stratasys F770™」は、最大372,000㎤の造形ボリュームを持つ大型3Dプリンターです。ABSとASAの大容量フィラメントに対応した「Stratasys F770™」は、大型モデルの造形および複数モデルの一括造形を低コスト化・効率化させます。また、溶解性サポート材に対応しているため、複雑な形状のモデルを造形してもサポート除去が簡単に行えます。

粉末床溶融結合方式(SAF方式)【Stratasys H350】

「Stratasys H350™」は最新技術の『SAFテクノロジー』を採用した製造向け「粉末床溶融結合方式」3Dプリンターです。電圧(ピエゾ)プリントヘッドと熱可塑性粉末材料に対応し、耐久性、機械特性に優れたパーツの安定造形が可能です。また、パーツ当たりのコスト削減、強度の「等方性特性*」を実現し、実際の現場で必要とされるモノを生産します。

*積層方向に影響されることなく、全方向に均一な強度を持つ。

光造形方式(DLP方式)【Origin Two】

「Origin Two™」は、ストラタシス史上初となる光造形方式の3Dプリンターです。高精細モデルの造形によるコンセプトデザインやモックアップ試作、最終製品造形の高速化、量産化に適応する製品です。材料は、高強度、高い衝撃耐性、弾性、耐候性に優れており、従来の光造形方式の3Dプリンターの常識を覆します。

バインダージェット方式

【Desktop Metal Shopシステム】

「Desktop Metal Shopシステム」は、工業用に開発された金属バインダージェットシステムです。工業用向けに設計されており、現場のワークフローにシームレスに適合するよう構築されています。出来上がった造形品は、レーザーを使用した3Dプリンティングシステムより解像度が高く、表面仕上げも滑らかで、費用もより少なくて済みます。

まとめ

これからはあらゆる製造業で「生産機」としての3Dプリンターの導入を検討されることとなるでしょう。しかし、1台で全ての条件を満たす装置はありません。

どこに重点を置くかによって選定する機種は異なります。

弊社では、豊富な知識を持ったアプリケーションエンジニアや営業がWEB相談会やショールームデモを通してご案内いたしております。お気軽にお問合せください。

この記事の監修者

日々お客様からいただく生の声を糧に、「今、本当に求められている情報」をWebサイトやWebセミナーで精力的に発信している。