3Dプリンターでの治具製作

2025年11月07日

近年製造業において、現場で使用する治具や工具の製作に3Dプリンターを活用する動きがあります。

とはいえ、3Dプリンターで本当に使用可能な治具が製作できるのか、どのように3Dプリンターを活用できるのかなど、具体的な検討に悩まれるお客様も多いと思います。

ここでは、3Dプリンターを活用した治具製作について、製作できる治具の例や3Dプリンター活用のお役立ち情報などをご紹介いたします。

治具について

製造業における「治具(じぐ)」とは、部品の位置決め・固定・加工精度の安定化を目的とした道具のことです。

生産ラインや組立工程など、同じ作業を繰り返し行う現場では、治具の有無が品質・作業効率・安全性に影響することもあります。

例えば、穴あけ時の位置ずれを防ぐガイド、部品を固定するクランプ、検査工程で寸法を測る測定治具など、その種類は多岐にわたります。

従来は金属加工や射出成形などによって製作されることが一般的でしたが、近年3Dプリンターによる治具の内製化が注目されています。

3Dプリンターで製作できる治具

弊社では多くの製造業のお客様で、3Dプリンターによる治具の内製化に成功しています。

3Dプリンターで製作できる治具について、各項目をもとにご紹介いたします。

サイズ

3Dプリンターを使うと、どのようなサイズのものが造形できるかを知っておきましょう。

3Dプリンターの機種によって造形できるサイズは様々ですが、工業用かつ、比較的大型の造形物を出力できるメーカーとしては、FDMの元祖であるStratasysがあります。

治具に使う一つの部品サイズが25cm四方のものから、一辺が最大100cmほどのものまで造形できる機種も存在します。

形状

3Dプリンターでは、従来の切削加工では不可能な形状であっても実現することが可能であり、これまで治具の外注依頼をしても「こんな形状は無理」と断られていたものであっても、実現できる可能性があります。

「こんな治具があったらなぁ・・・」と思い描いていた妄想も、実現できるかもしれません。

工場の生産性向上におけるブレイクスルーになり得ます。

また、機種によっては硬質材料と柔軟性のあるエラストマーを組み合わせたアセンブリパーツの一括造形や、作業時に視認しやすいようカラーの異なる材料を複数組み合わせて目印を付けるなども可能です。

材料・物性

3Dプリンターで造形するものの材料は、大きく樹脂系と金属系があります。

樹脂系

生産時に強度が求められる治具には、衝撃に弱く熱で変形しやすいPLA材料より、バランスの良い機械特性を持つABS樹脂や、カーボンファイバーを混合した高強度の樹脂をメインに使用することになるでしょう。

安価な民生用やエントリーモデルの3Dプリンターでは工業用レベルの材料に対応していない場合が多いため、工業用の3Dプリンターを使います。

また、それらの中にはスーパーエンプラに対応しているものもあり、難燃グレードの樹脂材料で治具を製作することが可能です。これは安心感に繋がるのではないでしょうか。

樹脂系材料の中には、高剛性のものから曲げ強度の高いもの、耐熱性や耐摩耗性など様々な物性を持つ材料があります。また発色性の高い材料や透明度の高い材料もあります。

「どのような治具を造りたいか」という従来の延長線上の発想も良いですが、3Dプリンターを知ることで「ならこう使うと便利なのでは」「こう使うと、ミスが減らせるのでは」というアイディアが沸いてくることでしょう。改善のアイディアが沸くアイディアマンの強い味方になるでしょう。

金属系材料

ステンレスやチタン、銅など様々な金属材料に対応する機種が存在します。

金型不要で金属部品が造形できることは大きなメリットと言えます。

ただし、金属3Dプリンターは大がかりな設備が必要で取り扱いの難易度も高いものが多く、より気軽に治具製作を行いたいのであれば、取り扱いが容易な金属3Dプリンターを選ぶのが良いでしょう。

3Dプリンターによる治具製作はどこまで可能?

3Dプリンターでは様々な治具製作に活用することができます。

お客様が製作されたい治具に3Dプリンターが活用できるのか、イメージが付きやすいよう、実際の製作例を下記にご紹介いたします。

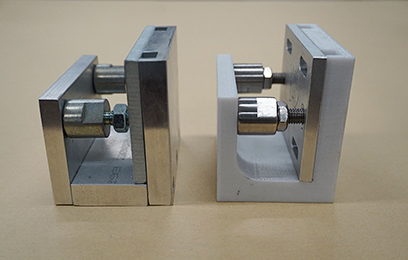

作業用の固定治具(左:従来の金属加工品 右:3Dプリンター製)

作業用の固定治具(左:従来の金属加工品 右:3Dプリンター製)

BMW社にて実際に使用されているエンブレムの取り付け治具

BMW社にて実際に使用されているエンブレムの取り付け治具

旋盤などの工作機械のチャックに取り付けて、ワークを固定する治具(生爪)

旋盤などの工作機械のチャックに取り付けて、ワークを固定する治具(生爪)

3Dプリンターで治具を製作するメリット

3Dプリンターで治具を製作できると多くのメリットがありますが、代表的なものをまとめます。

治具製作の外注コスト・依頼の手間・リードタイム削減

治具製作を外注されている場合、治具一つ造りたいとしても外注費を要します。

外注依頼するのであれば、正しい指示が必要であり、依頼に掛かる社内工数も相応に掛かっていることでしょう。

そして、依頼したから「すぐできる」とはならないこと。

材料手配から加工、仕上げ、そして納品に至るまで一定の日数が必要になります。

新たな製品モデルの登場に合わせた治具なのか、それとも生産改善のための治具なのか、どちらにせよ外注依頼では納期圧縮にも限界があります。

それらが、「必要になれば自社で完結できる」「設計から出力まで圧倒的に短縮できる」というのは大きなメリットです。

実際のお客様の現場では、人のいない夜間に3Dプリンターで造形を進めておき、できた治具を、翌日の朝から使用するといった使い方をされているケースもあります。

製造の柔軟性向上

治具製作コストが抑えられることで、治具製作へのハードルが下がり、必要なときに必要な治具を「都度」作ることができます。

それにより、製品ごとに最適化された専用治具を用意することも可能になり、多品種少量生産への対応にも貢献します。

また、設計変更が発生した際にも、設計データを修正するだけで素早く再出力が可能なため、変更対応に要する時間とコストも大幅に削減できます。

試作開発や短納期対応が求められる現場において、こうした即応性は大きな強みとなり、製造プロセス全体のスピードと柔軟性を高めることに繋がります。

生産品質の向上

治具の製作費用が高いことで、本当はまだまだ改善したい/改善できる余地があるのに取り組めないという現場もあるかと思います。

製品ごとに最適化された専用治具の活用は、生産品質の向上にも大きく寄与します。

例えば、作業位置を正確に固定する保持具、挿入角度を制御するガイド、検査用の位置決めゲージなど、プロセスに特化した治具を現場のニーズに合わせて柔軟に設計できます。

こうした治具の最適化により、作業のバラつきを抑え、手戻りや不良の発生を防止し、結果として工程ごとの安定性と再現性が向上します。

また、作業効率の向上にもつながり、作業者の負担軽減と標準化を同時に実現することができます。

3Dプリンターでの治具製作で成功した事例

実際に3Dプリンターによる治具製作で成功を収めた事例と、各例における導入機種をご紹介いたします。

部品検査用治具の製作

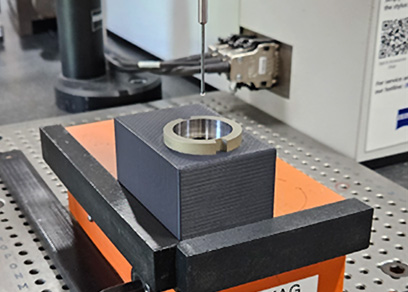

部品検査の精度と効率が求められる精密な現場で、3Dプリンターで製作した治具を用いた例があります。

従来の部品検査では、マグネットや万力を用いて部品を固定していましたが、セットアップに時間がかかるうえ、測定誤差の原因にもなっていました。

そこで、部品ごとに3DプリンターでABS樹脂製の治具を製作し、使用しました。溶解性サポート材を活用することで、複雑な形状の治具も容易に製作できることも、メリットの一つでした。

それにより部品検査時に、従来1部品あたり平均3分かかっていたセットアップ時間が、数秒に短縮されました。

また、測定精度の向上にも貢献しています。

3Dプリンターで製作された部品固定用治具

3Dプリンターで製作された部品固定用治具

この現場で使用されている3Dプリンター

Stratasys F370

(X)355×(Y)254×(Z)355mmまでの造形サイズに対応し、全8種類の造形材料を使用可能です。

カーボンファイバーを含む高強度の造形材料にも対応しています。

ワーク固定治具から金型の製作までも実現

製造現場で使用するワーク固定用の治具製作を、従来の工作機を用いた方法から3Dプリンターに切り替えた会社の例があります。

ここでは従来の方法に比べて、治具の製作時間を2日短縮し、製作コストは50%削減することができました。

このように3Dプリンターを用いて固定用治具や組み立て治具などの製作を行っていた同社では、とある突発的なトラブルの対応策として、金属成形用のダイ製作に3Dプリンターを活用する試みに踏み切ります。

治具製作用に所持していた3Dプリンターで、ナイロン12を材料に金属成形用のダイを製作したところ、剛性・耐久性ともに問題なく機能しました。

3Dプリンターで製作したダイは、従来の金型と比較して、製作にかかる期間を8週間から1週間弱に短縮したうえ、80%のコスト削減を実現しました。

3Dプリンターで製作されたダイ(ナイロン12製)

3Dプリンターで製作されたダイ(ナイロン12製)

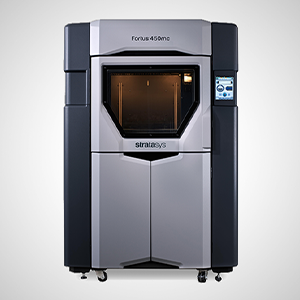

この現場で使用されている3Dプリンター

Fortus450mc

(X)406×(Y)355×(Z)406mmまでの造形サイズに対応し、衝撃強度や耐疲労性、耐薬品性に優れたナイロン12を使用した造形が可能です。

他にも、生体適合性材料や耐熱性に優れた材料を使用することもできます。

3Dプリンターを使うには3D CADに習熟が必要?

「3Dプリンターを活用して治具を作るには、まず3D CADでの設計が必要」そう思われると、ためらってしまう方も多いのではないでしょうか。

特に、これまで2D図面の作成や紙ベースの指示で製造を進められてきたお客様にとっては、ハードルに感じられるでしょう。

しかし、そんなお客様に最適な3Dプリンター造形支援ツールが登場し、大きく難易度が下がっています。

3Dプリンターと連携して使用することができる支援ツール「fixturemate」は、製品の3D CADデータから治具の3Dデータを自動生成します。

CADの専門知識や技術のないお客様でもご使用いただくことができ、3Dプリンターによる治具製作をより現実的なものにします。

まとめ

治具製作に3Dプリンターを導入する際には、実際の使用に耐えうる強度・耐久性・靱性、さらには難燃性や耐薬品性などの物性要件と、それを実現する機種をしっかりと見極めることが重要です。

これらを満たすためには、一般的な家庭用プリンターではなく、治具製作に適した工業用の3Dプリンターが必要不可欠です。

また、製品の3D CADデータをもとに、複雑な操作なしで治具設計を効率化できる支援ツールも整ってきています。

「実際にどんな治具が製作できるのか見てみたい」「自社の工程で使えるか試してみたい」といったご相談も可能です。

まずはお気軽にお問い合わせいただき、3Dプリンターを活用した治具製作の可能性を、ぜひ一度ご体感ください。

この記事の監修者

日々お客様からいただく生の声を糧に、「今、本当に求められている情報」をWebサイトやWebセミナーで精力的に発信している。