Genesis Systemsが、CNC加工に頼っていたウォータージェットトリミング用グリッパーをFDM方式の3Dプリンターで一新しました。リードタイムを20日→3日、コストを94%削減、重量は35lbs→3lbsに激減。複雑な内部エアチャネルを一体成形し、安全性と生産性を飛躍的に向上させた革新的事例をご紹介します。

お客様のプロフィール

アイオワ州ダベンポートに本社を置くGenesis Systems Groupは、ロボット自動化システムの設計、構築、導入を行っています。その専門知識により、自動車、建設、航空、レクリエーション車両産業など、多岐にわたる製品の生産が可能となります。

課題

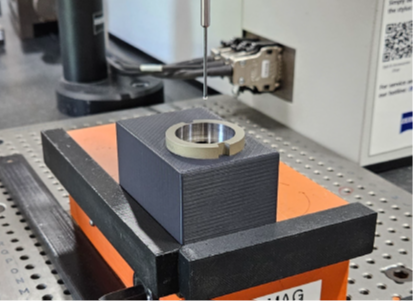

Genesis社の専門分野の一つは、複合材部品のトリミングに使用されるロボットウォータージェット切断システムの構築です。同社の部品の多くは複雑な形状をしているため、通常のトリミング手法では、ウォータージェットカッターをロボットアームに取り付け、部品の周囲をカッターで移動させていました。しかし、この手法は、ロボットアームの誤った動き一つで高圧ウォータージェットが従業員にとって危険となる可能性があるため、好まれなくなりました。

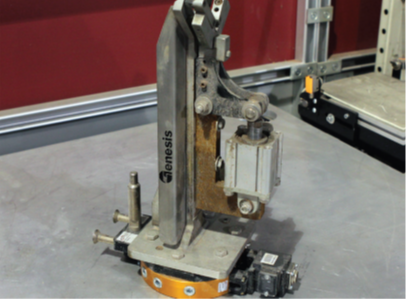

これに対し、Genesis社はエンドオブアームツール(EOAT)を利用したより安全なプロセスを開拓しました。EOATは部品を把持し、カッターの周囲を移動させることで安全に部品をトリミングしました。この手法における最大の課題は、トリミングする部品ごとにカスタムグリッパーを設計・製作する必要があったことでした。Genesis社はグリッパー製作にCNC加工に依存していましたが、リードタイムとコストが非常に高額でした。

ソリューション

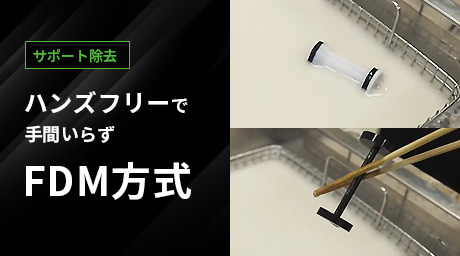

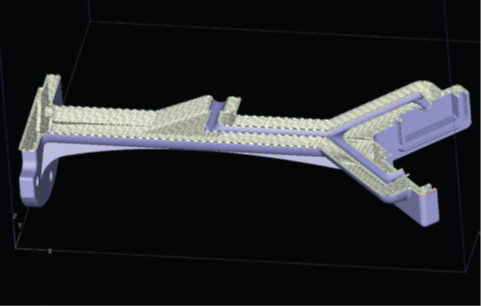

Genesis社のエンジニアは、EOATグリッパー製作の時間とコストを削減するために3Dプリンターの活用を検討し、ほとんどの3Dプリント部品がウォータージェット切断プロセスの過酷さに耐えるほど頑丈ではない一方で、FDM方式の3Dプリンターで作成されたグリッパーはその作業に十分耐えうると判断しました。

さらに、エンジニアは3Dプリンターが複雑な形状を作り出す能力を活用し、空気圧ライン用の内部チャネルを設けることができました。これにより、グリッパーは真空で部品を保持できるようになりました。また、ウォータージェット環境で損傷する可能性のある、かさばる外部空気圧ラインの必要性も減らしました。

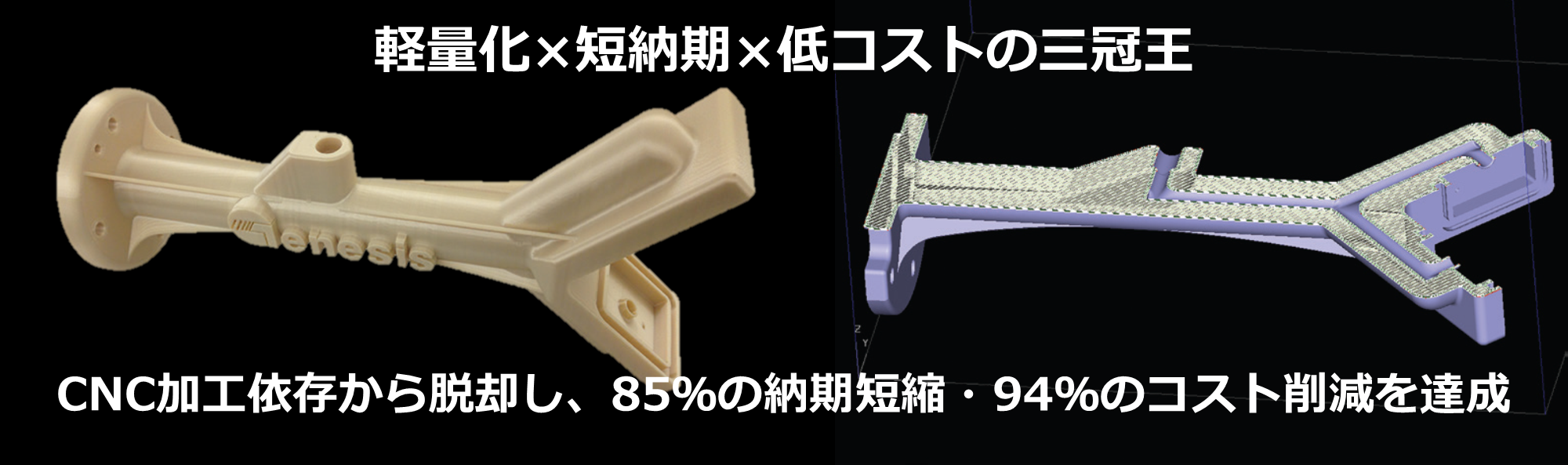

3Dプリンター導入の結果、生産時間85%・コスト94%の削減。

Genesis社のエンジニアはすぐに、FDM方式の3Dプリンターが生産コストとサイクルタイムの大幅な削減を含む、数多くのその他の利点も生み出すことを発見しました。以前は、CNC加工で空気圧グリッパーを製作するには20日とかなりのコストがかかっていましたが、3Dプリンターを使用することで、リードタイムを3日に短縮し、コストを大幅に削減しました――生産時間は85%削減、コストはさらに大きな94%削減です。

軽量なプラスチックで製造された再設計されたEOATは、重量も35ポンドからわずか3ポンドに削減されました。これにより、より小型で安価なロボットを使用することが可能になりました。Genesis社は会社全体でコストを削減し、生産を合理化するための数多くの可能性を手に入れました。

この事例で登場した製品

Stratasys F900

究極の3Dプロダクションシステム