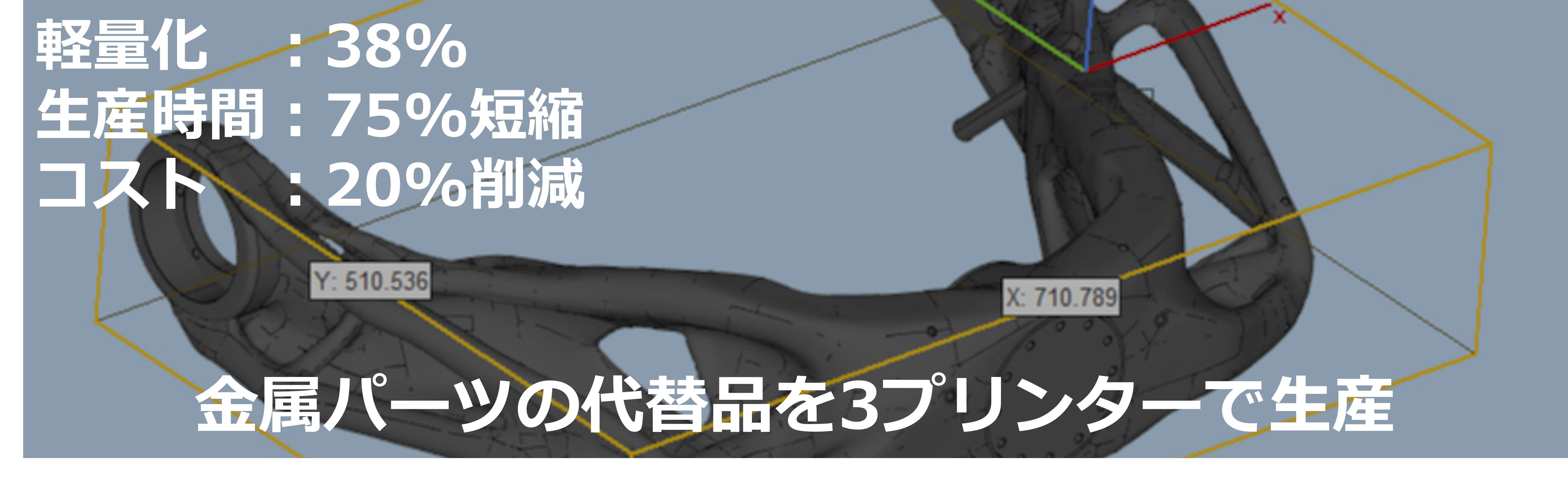

ドイツの大手エンジニアリング企業EANT社が、海上衛星アンテナ用マウントの設計改善において3Dプリンターを活用し、従来の溶接鋼製部品の生産から3Dプリンティングへ切り替えた事例を紹介です。AM(アディティブ・マニュファクチャリング)技術の導入により、製品設計の自由度向上や大幅な軽量化、製造コスト削減を実現したプロセスと成果について解説します。

お客様のプロフィール

EANT社は、高度なオートメーションと産業サービスを専門とするドイツの大手エンジニアリング会社です。イノベーションと精度に重点を置く同社は、さまざまな業界に合わせてカスタマイズした、業務効率と生産性を高めるソリューションを提供しています。その専門知識は、ロボット技術からカスタム機械まで多岐にわたり、産業オートメーションの信頼できるパートナーとなっています。

課題

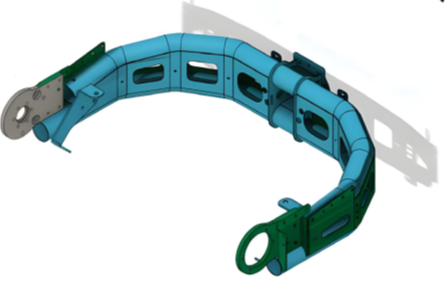

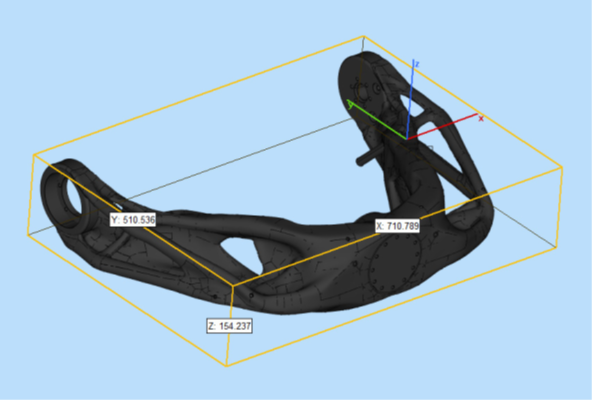

EANT社は、海上衛星アンテナのメーカーであるパートナー企業のEPAK社から、アンテナ支持マウントの設計改善に向けて協力を依頼されました。このマウントは通常、複数のステンレス鋼部品からなる溶接構造であり、結果として重いアセンブリとなっています。目標は、デザインを改良して軽量化し、生産を簡単かつ迅速にすることでした。これを実現するために、エンジニアはジェネレーティブデザインを採用し、構造要件を維持しながら部品の材料ニーズを最小限に抑えました。ただし、このアプローチでは通常、機械加工や溶接で製造するのが不可能ではないにしても難しい、複雑な形状が生成されます。

解決策

エンジニアは、3DプリンターのサービスおよびソリューションプロバイダーであるCinteg社の提案を受けて、アディティブ・マニュファクチャリング(AM)技術を最適なソリューションとして選択しました。他の製造方法に比べて、次のような複数の大きなメリットがあるためです。

- AM技術は、ジェネレーティブデザインによって生成される不規則な形状を容易に実現できる

- 金属よりも軽量でありながら構造要件を満たす、複数のポリマー材料を利用できる

- AM技術では、より迅速な製造手段が提供される

- AM技術により、マウントの生産に必要な労力が大幅に減る

エンジニアは、強度と剛性の非常に高い構造をもたらすカーボンファイバー材料であるFDM® Nylon 12CFを選択しました。Stratasys F900® 3Dプリンターは、産業用3Dプリンターの中で最大の造形チャンバーを備えており、部品のサイズを収容するのに十分なスペースがあります。また、T40プリンターのチップは、造形プロセス中に大量の材料を積層させることができ、造形速度が速くなり、部品造形にかかる時間が短縮されるため、この解決策にとって不可欠でした。

結果

F900とT40チップ、Nylon 12CFを使用することで、EANT社は設計目標を達成することができました。アンテナ支持マウントを3Dプリンターで造形することにより、生産コストの20%削減、生産時間の75%短縮、重量の38%削減が実現されました。EANT社は、大容量のT40チップがこの解決策の成功要因であると指摘しています。小流量のチップを使用していたら、造形時間が長くなり、プロジェクトのコスト削減目標を達成できなかったでしょう。

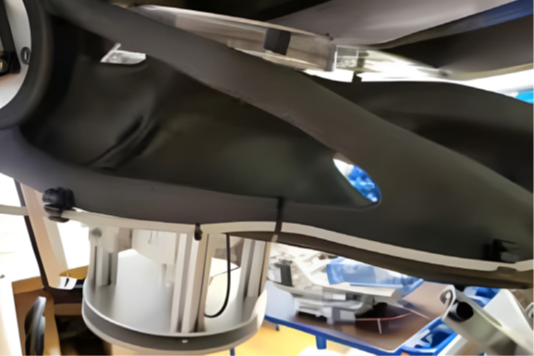

ジェネレーティブデザインによる複雑な形状であることがわかります。

この事例で登場した製品

Stratasys F900

究極の3Dプロダクションシステム