精密な製造現場では、部品検査の精度と効率が求められます。しかし、従来の治具による作業は手間がかかり、測定誤差の原因にもなっていました。クリストファーツール社がStratasys社製F370を用いてどのようにこれらの課題を解決し、検査工程の革新を実現したのか。本事例では、その具体的なアプローチと驚きの効果をご紹介します。

CMMによる部品検査における従来の治具固定方法の課題

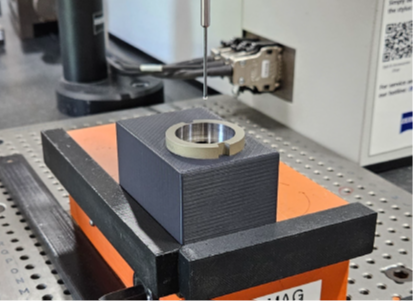

CMM(座標測定機)による部品検査時、正確な測定には精密な位置決めが不可欠です。従来はマグネットやバイスなどで部品を固定していましたが、セットアップに時間がかかり、各部品専用の治具が必要なため無駄なコストが発生していました。また、毎回治具のセットアップをやり直す必要があり、測定誤差のリスクもありました。

F370とABSを活用したCMM治具の効率的なセットアップの実現

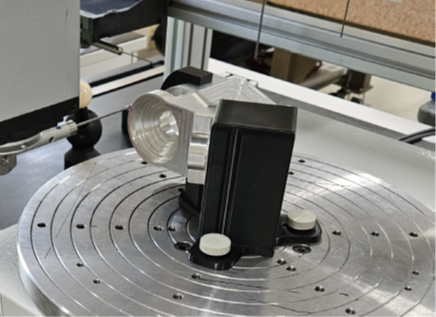

クリストファーツール社では、ストラタシス社製3DプリンターのF370とABS樹脂を使用して、各部品専用の3DプリントCMM治具を設計・製作しました。溶解性サポート材を活用することで、複雑な形状の治具も容易に製作でき、セットアップ作業も大幅に削減ができました。

3Dプリント治具によるCMM検査工程の効率化とコスト削減

3Dプリント治具の導入により、CMM検査全体の効率が大きく向上しました。主なメリットは次の通りです。

- 検査の高速化

- 測定精度の向上

- 治具のセットアップ作業の簡略化・時間短縮

例えば、従来1部品あたり平均3分かかっていた治具への設置時間が、専用治具の導入で数秒に短縮されました。これにより、検査工程全体のコスト・労働時間が大幅に削減されています。

まとめ

3DプリントCMM治具の活用により、クリストファーツール社は検査プロセスの効率化と測定精度の向上を実現し、さらなるコスト削減と生産性向上を達成しています。今後も最新技術を積極的に取り入れ、顧客ニーズに応え続ける体制を強化していきます。

この事例で登場した製品

Stratasys F370

プロフェッショナルFDM 3D プリンター