East/West Industriesが直面した突発的な金型破損。そのとき同社は、従来の加工方法から一転、3Dプリンターによる革新的な解決策を選択します。予想を超えた成果が、製造の常識を変える可能性を感じさせる事例です。

East/West Industriesとは?

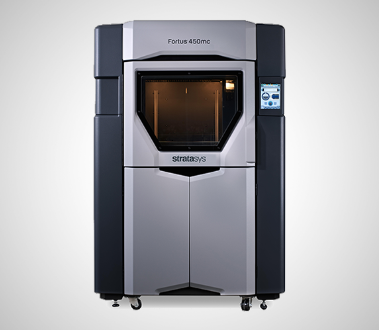

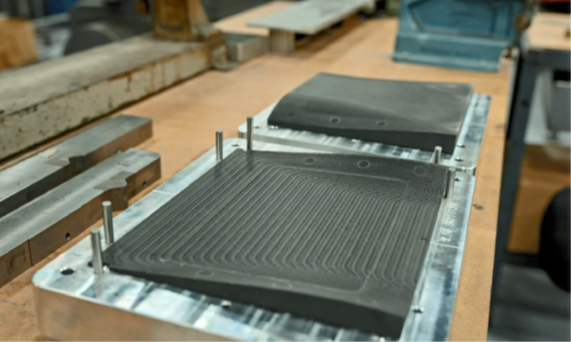

East/West Industries社は、航空機の座席および搭乗員の命を守る製品の設計と製造に特化した航空宇宙メーカーです。1968年設立のこの会社は、ボーイング、ロッキード、シコルスキーなどの大手航空機OEMを顧客とし、複数の品質およびサプライヤー賞を受賞しています。Stratasys社製3DプリンターFortus450mcとNylon 12CF材料で3Dプリントしたのダイハーフは、バッキングプレートに取り付けられて表示されています。

課題

East/West社の製造の一環として、板金部品の製作が含まれます。ある顧客向けの仕事では、機械加工による成形ダイが必要でした。しかし、そのダイは作業開始直前に損傷が発見されました。同社の機械加工工場はすでに生産部品で手一杯で、新しい工具の作製は外部委託を必要とし、顧客への納期遵守が危ぶまれる状況でした。たとえ社内で対応可能だったとしても、新規ダイ製作には工具鋼の購入と複雑な形状の機械加工に時間がかかり、いずれにせよ納期遅延のリスクがありました。

解決策

East/West社はストラタシス社製3DプリンターFortus 450mcを所有しており、コンセプトモデル、ワークホールディング用治具、組立治具の製作に使用しています。Nylon 12CF材料(強度と剛性を有し、特定用途では金属の代替可能な複合樹脂材料)による造形が可能です。工程を遅延させる恐れのあったダイの機械加工ではなく、エンジニアはFortus 450mcとNylon 12CFで実寸の成形ダイを3Dプリントすることに決めました。

効果

3Dプリントしたダイは完璧に機能し、この仕事に必要な剛性と耐久性を提供しました。ダイの複雑な形状も、3Dプリントであれば機械加工のような製造上の制約を受けません。新規ダイを外注した場合、約8週間かかるところ、East/West社は1週間足らずでダイをプリントし現場投入することができ、リードタイムを87%短縮できました。さらに、コスト面においても外注時の$5000に対し、$1000で済み、$4000、つまり80%のコスト削減が実現しました。

3Dプリンターの可能性

East/West社は、試作や治具制作を主目的としてFortus 450mcを所有していました。

ですが今回のケースでは、突発的なトラブル解決策として、「金型に代わるダイの制作」に適応可能であることを新たに発見しました。

これは、Fortus 450mcがマルチツールとして使用可能である性質に加え、East/West社が3Dプリンターの活用に慣れていたことも成功要因の一つといえます。

あらゆる可能性を持っている3Dプリンターは、製造業のこれからにおいて、必携のソリューションになりつつあります。

この事例で登場した製品

Fortus450mc

次世代プロダクション3Dプリンター