フォード・マスタングのクォーターガラス取り付け治具は、CNC加工+溶接による高コスト、重量増、視界制限がネックでしたが、FDM方式の3Dプリンターを活用し、人間工学に基づいた設計のハンドルや空圧部品の一体化、内部リブ強化を実現しました。従来比15%軽量化、70%コスト削減を達成し、設計変更やテスト検証を迅速化した画期的な取り組みをご紹介します。

Ford社について

フォード モーター カンパニーは、1903 年にヘンリー・フォードによって設立され、ミシガン州ディアボーンに本社を構える米国を代表する自動車メーカーです。フォード・マスタングは1964年から生産されており、フォード車の中で最も長く生産されている車種です。

課題

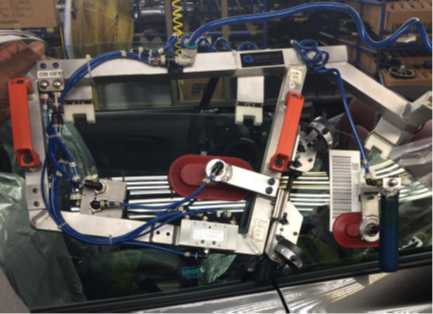

フォード・マスタングのクォーターガラスを正確に位置決めして取り付けるための治具に は、最適化のために必要な問題がいくつかありました。

- 高いコスト - 工具の製造には、時間のかかるCNC加工と溶接が必要だった。

- 非効率的 - 現在の構成では、視界が制限され、設置作業が困難になる。また、外付けの空気圧ラインにより、冶具がかさばる。

- 重量が重い - エアラインと位置決め治具を含む完全な金属製治具は、重く、人間工学的に基づいていない点からも非常に使いにくい。

解決策

FDM方式の3Dプリンターによる積層造形を取り入れて新しい冶具を作ることで、いくつかの設計 改善が可能になりました。

- トリガー式オン/オフスイッチで人間工学に基づいた取り扱いができるように改善

- 現在のフィクスチャーロケーターの詳細、マウントブラケット、空気圧コントロールを再利用

- 空圧チューブリテーナーの統合、空圧バルブとスイッチのマウントの最適化• 人間工学に基づいて設計されたハンドル

- 強度が必要な部分には材料を追加し、不要な部分は低密度に改善

結果

最初のデザイン案を作成した後、フォード社はさらなる改善点を見出すことができました。ウィンドウハンガーのディテールへの目線は、メインフレームのアッパーバーで遮られていました。また、メインバキュームカップを作動させると、横方向にたわんでいたのです。

そこで、アッパーレールを上に移動し、ディテールブラケットを再設計して、製作時に目線を確保できるようにしました。内部リブを追加してフレームを補強し、外部ジオメトリを変えずに横方向の剛性を向上させました。

この固定具にはNylon 12CFが使用され、強度や剛性を犠牲にすることなく軽量化を実現しました。

3Dプリンターで造形されたアライメント治具は、完全に組み立てられ、重量は10.65ポンド(約4.8キロ)で、オペレータの作業負担を軽減し、Ford社はCNC機械加工よりも低コストかつ迅速に、積層造形により設計の改善、テスト、追加変更を行うことができました。

結果として、従来よりも15%の軽量化、70%のコスト削減を達成しています。

この事例で登場した製品

Stratasys F900

究極の3Dプロダクションシステム