Omega Tool Corpは、創業40年を超える大型・複雑金型設計製造で世界をリードする企業です。

当コンテンツでご紹介するのは、高熱塗装ライン(93~129℃)で40分以上耐える堅牢なマスキング治具を、より低コスト・短納期で製作を試みた事例です。

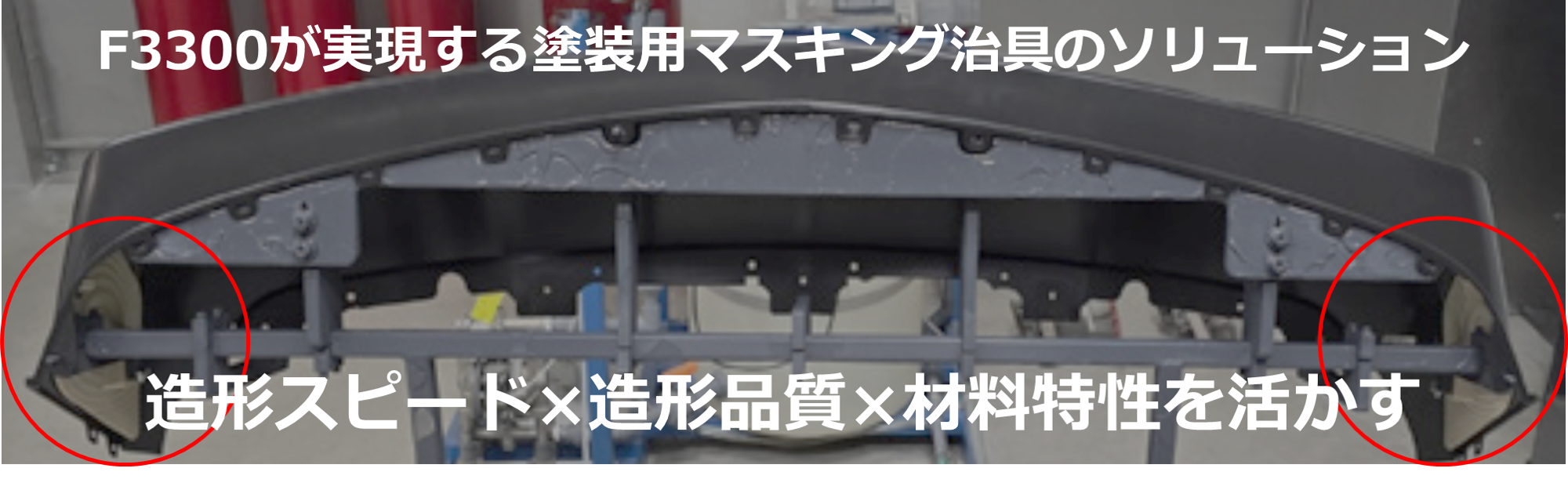

採用されたストラタシス社製3Dプリンター F3300(使用造形材料:ULTEM 9085)は、事前テストで熱変形ゼロ、最大寸法変化1.2mm(*設計許容内)、塗料浸入ゼロという結果を実証しました。

また、治具の性能だけでなく、従来比3倍の高速造形で複雑形状にも対応できるという利点も発揮しています。

お客様のプロフィール

Omega Tool Corpは1981年に設立され、大型かつ複雑な射出成形金型の設計と製造を専門とするグローバルリーダーです。金型製造に加え、同社はエンジニアリング、生産、塗装、付加製造にも優れており、モビリティ、航空宇宙、消費者分野のOEMに包括的なソリューションを提供しています。

課題

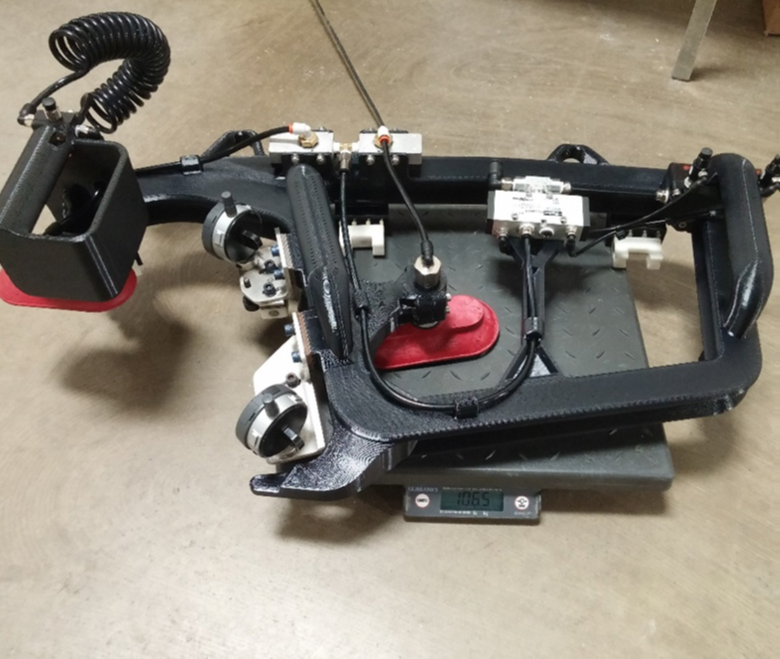

製造効率と精度向上への取り組みの中で、Omega Tool Corpは塗装工程用のマスキング治具を作成するための、より効果的なソリューションを求めていました。具体的には、Omegaは高温塗装ライン(93-129 ℃)で少なくとも40分間耐えられ、剛性を保ち繰り返し使用できるマスクを必要としていました。テープや射出成形マスクなどの従来のソリューションは耐熱性がなく、コストや開発に時間がかかる欠点があります。Omega Corpは、この用途に対してより時間とコスト効率の高いソリューションを探していました。

ソリューション

他のマスキングソリューションの欠点を解消するため、Omega Tool Corpのエンジニアはストラタシス社製の3Dプリンター F3300でULTEM 9085材料を使用してマスクを3Dプリントすることを選択しました。F3300は次世代のFDM技術であり、従来の同方式の最大3倍の速度で3Dプリントできます。また、ULTEM材料は高温(HDT = 178℃ @66 psi)に耐え、様々な化学薬品にも耐性があり、Omega Tool Corpの塗装環境に適しています。

効果

Omegaチームは3Dプリントされたマスクの耐熱性、寸法保持、マスキング効率を複数回テストし、以下のような良好な結果を得ました。

F3300による3Dプリントの追加利点

これらの成功結果に基づき、Omega CorpはF3300を用いた3Dプリントマスクを他のマスキング手法に代わる有効なソリューションとして導入しました。

この事例で登場した製品

Stratasys F3300

次世代の工業用3Dプリンター