Karsan社は、先進的な輸送機器メーカーとして、バスや商用車の生産において革新的な取り組みを続けています。本事例では、従来の金属部品をカスタムプラスチック部品に置き換え、車両の軽量化と設計最適化を実現するためにストラタシスのFDM方式の3DプリンターF770を活用したプロセスに焦点を当てます。高額かつ長期間を要する金型製作や外部委託による板金部品のリードタイムを削減し、柔軟な設計と迅速な生産を両立したKarsan社の取り組みを紹介します。

お客様のプロフィール

Karsan社は、バス、ミニバス、自社ブランドの商用車、そしてグローバルブランド向け部品を製造する、トルコを代表する輸送機器メーカーです。同社は、e-JEST、e-ATAK、e-ATAといった電気自動車の開発における革新性でも知られています。

課題

Karsan社の設計目標のひとつは、車両の重量を最適化するために、可能な限り金属部品をカスタムプラスチック部品に置き換えることです。この取り組みには、部品の形状、重量、必要な強度のバランスを取るためのトポロジー最適化が含まれます。重量は重要な要素であり、車両は規制による重量要件を満たす必要があります。しかし、少量生産のカスタム部品用の金型製作には過度のコストと時間がかかります。部品を板金で作った場合でも、外部委託による生産のリードタイムが長くなり、生産の遅延を招きます。

解決策

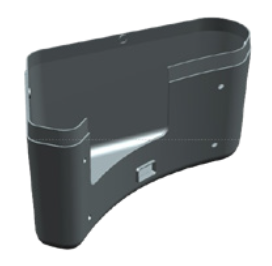

設計目標を達成するために、Karsan社のチームはストラタシス社製のFDM方式の3DプリンターF770を用いて部品を3Dプリントしました。F770の大型(1,000 x 610 x 610 mm、39.4 x 24 x 24 インチ)の造形チャンバーにより、大型部品を一体で3Dプリントでき、機能性を最適化するための設計の自由度が高まりました。さらに、SR-30可溶性サポート材を用いたABS樹脂の使用により、金属に代わるより軽量な素材となりました。

効果

F770を用いた社内での3Dプリントにより、Karsanはよりコスト効率と時間効率に優れた方法を得ることができました。射出成形が不要となり、生産コストを80%削減、€2,500から€500へと低減(2部品の場合)。これらのコスト削減に加え、本用途で積層造形を活用することで、他にも以下のような利点がありました。

*この事例は、トルコのStratasysプラチナリセラーであるinfoTRONによって作成・共有されました。

この事例で登場した製品

Stratasys F770

「大型造形」なのに低コスト

革新的FDM方式3Dプリンター