マイクロソフトの先進プロトタイピングセンターは、長年ストラタシス社のPolyJet 方式の3Dプリンターを活用し、イノベーションを加速させてきました。しかし、その優れた視覚的表現力とは裏腹に、プロトタイプの「材料強度」という大きな壁に直面していたのです。

この課題をどのように乗り越えたのでしょうか?その答えは、画期的な新素材「ToughONE™」の登場にありました。ToughONEがもたらした「堅牢な機械的プロトタイプ」という新たな価値が、Microsoftの製品開発サイクルをどのように加速させ、市場投入までの時間を短縮したのか、ぜひ本事例でご確認ください。

お客様のプロフィール

ワシントン州レドモンドに位置するマイクロソフトの先進プロトタイピングセンター (APC) は、イノベーションと実践的な開発に特化した26,000平方フィートの施設を構えています。APCは、インダストリアルデザイナーとエンジニアのために、初期のコンセプトと具体的なソリューションの間のギャップを埋める熟練したメーカーチームを結集しています。

多様な製造およびプロトタイピング技術を活用することで、APCは複雑なビジネス課題に応えるプロトタイプを迅速に生産することに優れています。「迅速に失敗する (fail fast)」という哲学に導かれ、APCはマイクロソフトのチームとパートナーのデザインおよびエンジニアリングの決定に対する信頼を構築する上で重要な役割を果たし、アイデアから実装への迅速な進捗を可能にしています。

課題: 機械的プロトタイプのためのPolyJetパーツ

PolyJet技術は、マイクロソフトのAPCにおける3Dプリンティングの礎として長年機能しており、ストラタシスの進歩と常に共に進化してきました。APCの迅速なプロトタイピングとソリューション開発へのコミットメントは、サポート除去の効率化、マルチマテリアルプリンティング、そしてフルカラーのPantone認定出力の統合といったPolyJet独自の機能によって大いに強化されてきました。

技術的な進歩 each technological leapは、マイクロソフトのインダストリアルデザイナーがこれまでにない忠実度と効率性で複雑なモデルを実現する力をさらに与えてきました。しかし、これらの優れた機能にもかかわらず、決定的な制約が残っていました。それは、PolyJet樹脂で利用できる材料強度の範囲が狭いことでした。この制約は、特にプロトタイプが機能テストや反復設計検証のために機械的堅牢性を必要とする場合、エンジニアリング用途におけるPolyJetの有用性を著しく制限しました。その結果、PolyJetは美的および概念的モデリングで優れていましたが、実用的な機械的プロトタイプへの採用は限定的であり、設計意図とエンジニアリング実現可能性の間にギャップを生み出していました。

ソリューション: ToughONE|PolyJet進化の次のステップ

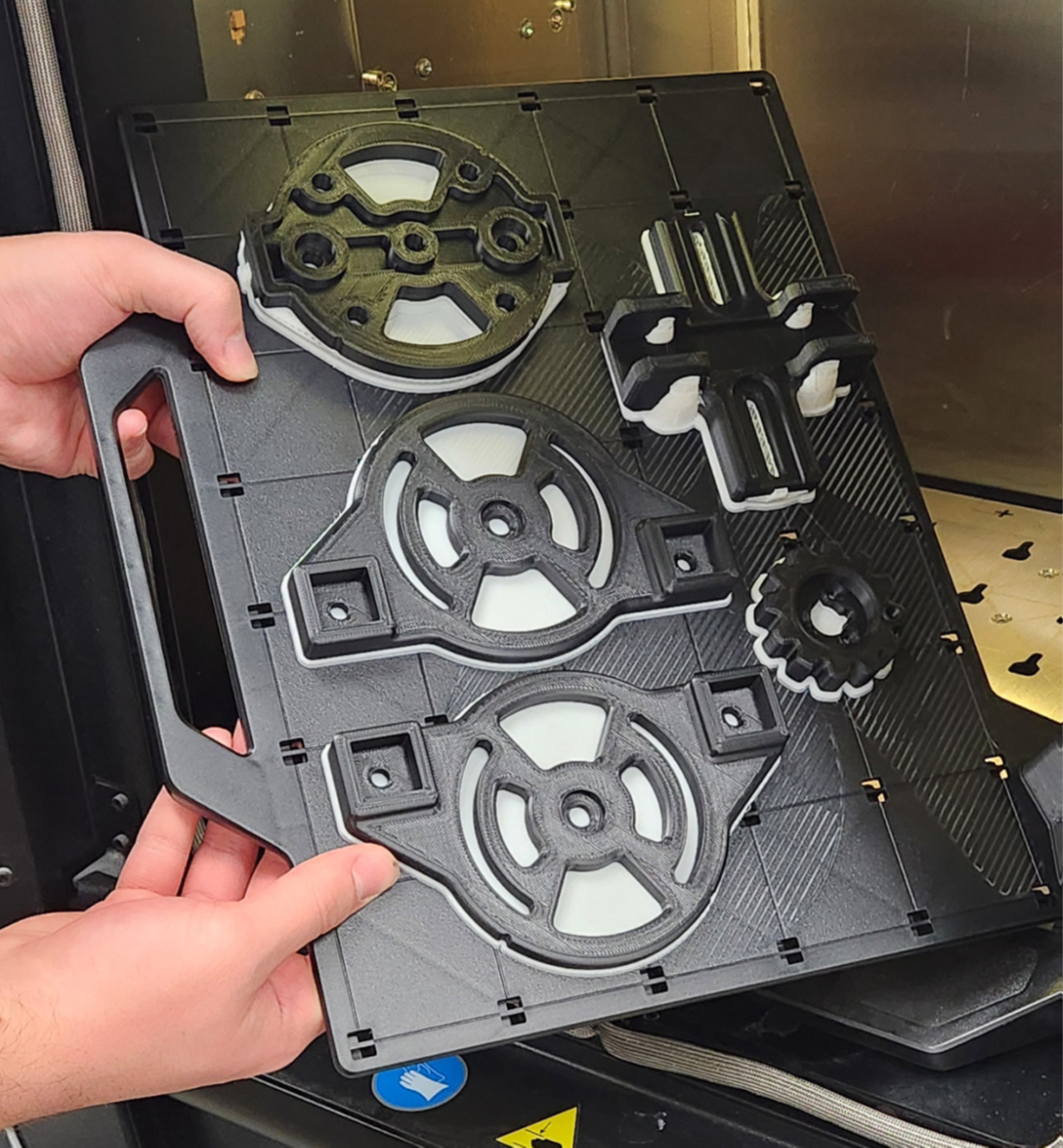

Formnext 2024のストラタシスブースでのToughONE材料の発表は、PolyJet技術の進化における極めて重要な瞬間となりました。多くの先進的な3Dプリンティングデモンストレーションの中で、ToughONEはその変革的な機械的特性によって際立っていました。アクリルの特性を模倣する従来のPolyJet樹脂とは異なり、ToughONEはSLA樹脂や鋳造ABSプラスチックに匹敵する回復力と加工性を示しました。

これはライブデモンストレーションによって劇的に示されました。ボール盤がToughONEで3Dプリントされた部品に容易に穴を開け、らせん状の削りくずを生成し、材料が破損したり変形したりすることなく機械的ストレスに耐える能力を披露しました。このような性能は、美的プロトタイピングと機能的エンジニアリングの間のギャップを埋める画期的な進歩を示しました。

影響: PolyJet部品の用途拡大

ToughONEの登場は、マイクロソフトのハードウェア開発エコシステムにおけるPolyJet技術の役割を根本的に再定義しました。強化された靭性、耐久性、加工性を含む、より幅広い材料特性を提供することで、ToughONEはエンジニアが視覚的に正確であるだけでなく、機械的にも信頼性の高いプロトタイプを作成することを可能にします。

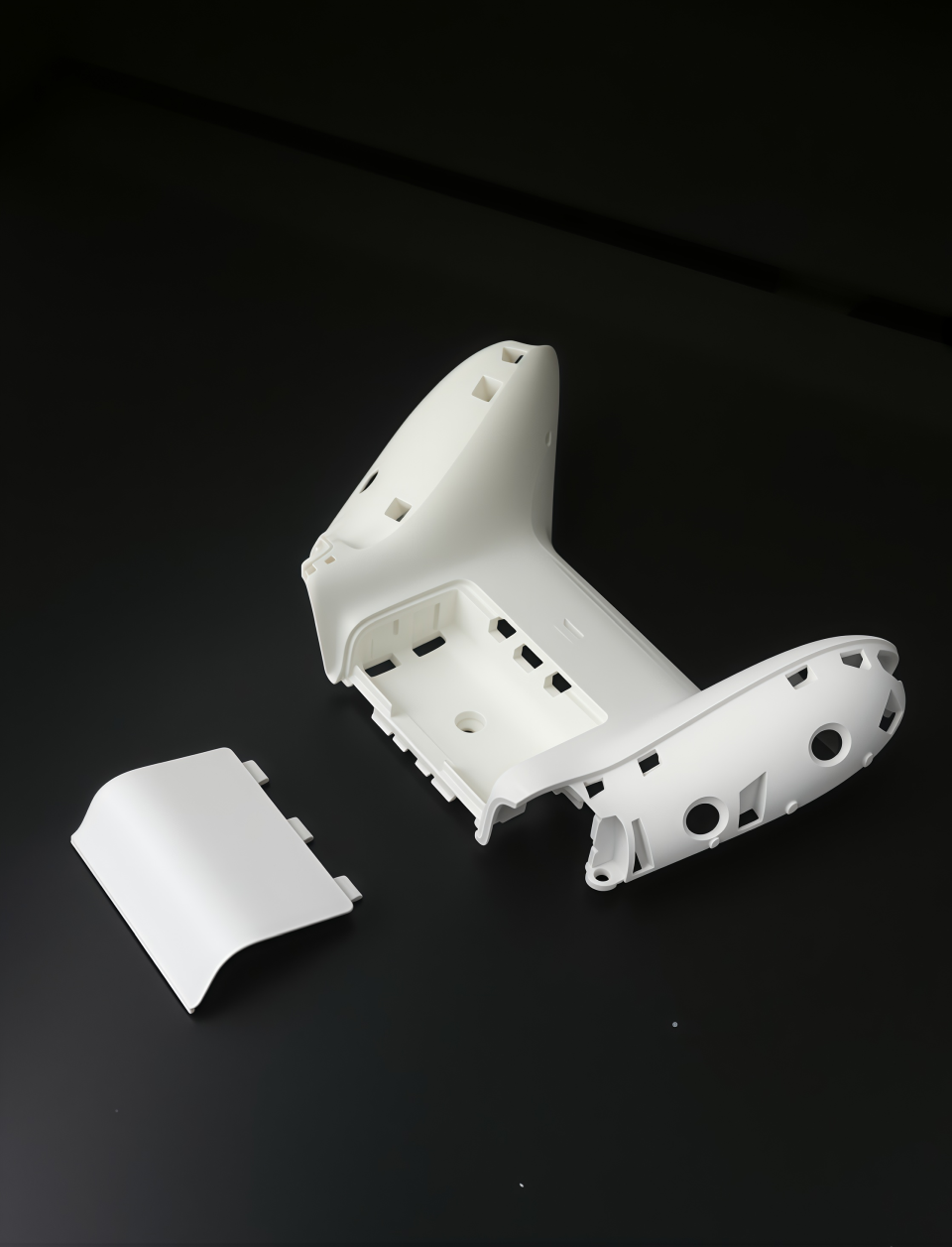

この拡張された機能により、より厳密な機能テスト、反復的な設計改善、そして製品開発サイクルの加速が可能になります。標準のVero材料とToughONEの違いは深遠です。Veroが概念的および視覚的モデルに限定されていたのに対し、ToughONEは穴あけ、固定、組み立てといった現実世界の機械的ストレスに耐えることができるプロトタイプの道を開きます。

この進歩は、ハードウェアチームが開発プロセスの早い段階で設計を検証することを可能にし、費用のかかる後期段階の変更のリスクを低減し、エンジニアリングの決定に対するより高い信頼を育みます。

さらに、ToughONEの多用途性は、家電製品から産業部品まで、より広範なプロトタイピングシナリオをサポートします。マルチマテリアルおよびフルカラープリントとの互換性は、最終製品をシミュレートする能力をさらに高め、デザイナー、エンジニア、製造スペシャリストなどの部門横断的なチームがより効果的に協力することを可能にします。

APCによるToughONEの採用は、イノベーションを加速させ、ワークフローを合理化し、先進的なプロトタイピングにおけるマイクロソフトの地位を強化することが期待されます。要するに、ToughONEは、PolyJetを視覚的なアイデア出しのためのツールから、包括的な製品開発のための堅牢なプラットフォームへと変革する、重要な飛躍を表しています。

PolyJetはAPCで我々が最も信頼するプロトタイピング技術でしたが、材料強度が制約でした。ToughONEがあれば、PolyJetは頑丈なエンジニアリング部品を製造できるようになり、マイクロソフトのハードウェア開発におけるその役割を拡大します。

この事例で登場した製品

Stratasys J850 Prime

マルチマテリアル・フルカラー 3Dプリンター