製造における搬送ライン適合性検証(搬送テスト)に必要な試作金型は高額で時間も掛かるうえ、CADデータは非開示。

そこで口頭ヒアリングをもとにサロゲート部品(検証用モデル)を3Dプリントで短納期造形し、初回テストで詰まりを発見。続く2回目のテストでクリア。

200万円超のコスト削減を実現した革新的プロセスとは?

企業情報

| 社 名 | :アルテック新材料株式会社 |

| 所 在 地 | :〒910-0315 福井県坂井市丸岡町小黒第68号12番地 |

| 事 業 内 容 | : ペットボトル用プリフォームの製造・販売 |

| Webサイト | :https://altech-fukui.co.jp/ |

| 社 名 | :愛而泰可新材料(蘇州)有限公司 |

| 所 在 地 | :〒215164 中国江蘇省蘇州市吴中區胥口鎮東欣路199号 |

| 事 業 内 容 | :プリフォームおよびプラスチックキャップの製造・販売。ボトルデザインおよび開発サービスの提供 |

背景・課題

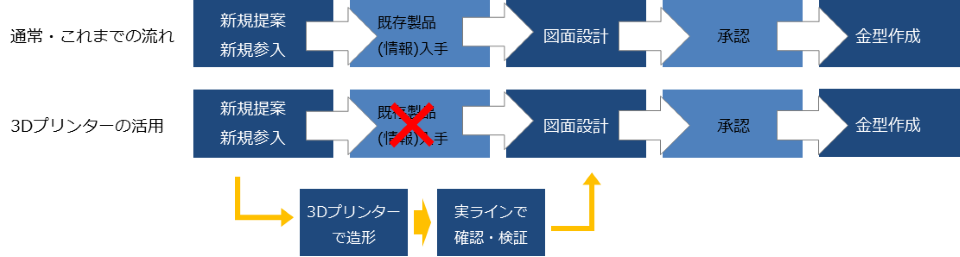

- コスト削減の観点から、「ホットパック充填」から「常温無菌充填」用プリフォームへ切り替えを提案。製造ラインでの搬送適合性の確認用の試作品が必要。

- 機密保持の関係でプリフォームの3DCADデータが入手不可。口頭ヒアリングのみで3Dデータを作成。

- この状況では、試作型金型の製作リスク(コスト/型修正など)が大きい。試作金型コストは約1~200万円程度、修正も難しく、固定資産化してしまう。

左)ホットパック充填(結晶化ネック部)用プリフォーム

右)常温無菌充填(非結晶化ネック部)用プリフォーム

右)常温無菌充填(非結晶化ネック部)用プリフォーム

検証・課題解決

- 口頭ヒアリングにより得た情報で作成した3Dデータを使い、ストラタシス社製の3Dプリンターを活用してサロゲートパーツを造形。

- 一度目の造形でライン詰まりを確認。形状データを微調整し、2回目の造形で搬送テストをクリア。

二軸回転搬送下部(ネック搬送入口)で干渉し、PFが隙間に入り難い

結果

- 微調整を重ねて搬送可能な最適形状を確定。

試作金型の発注を獲得。次工程であるブロー検証へと進むことができた。 - 実ラインで軸ローラー~ブロー機入口までの干渉なしを確認

- 3Dモデルでクライアント判断を迅速化し安心感を向上

軸ローラー部分を通過後ブロー機入口までのネック搬送経路で引っ掛かりもなく搬送できたことを確認。

ガイド等の接触、スピンドルの挿入も現行と変わらない状態を確認。

ガイド等の接触、スピンドルの挿入も現行と変わらない状態を確認。

3Dプリンタを活用したサロゲートパーツによる事前検証は、機密保持下でCADデータが得られないケースや、製造ライン適合性に不安があるプロジェクトにおいて、設計の確度を高める有効な手法です。試作金型前段階での問題抽出と迅速なフィードバックを通じ、時間・コストの最適化を強力に後押しします。

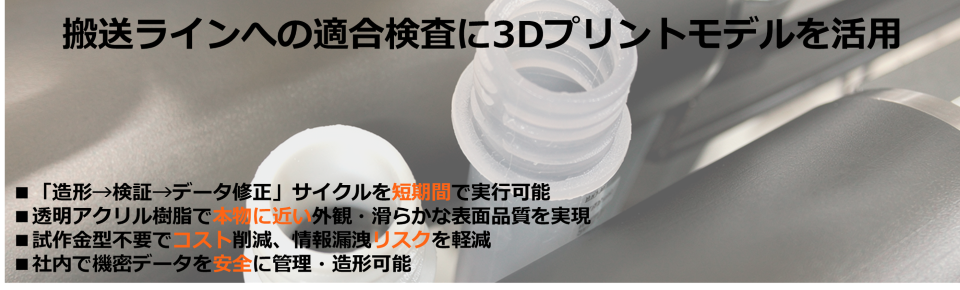

3Dプリントの導入で解決したこと

- 繰り返し造形の高速化

3Dプリント→データ修正→3Dプリントの繰り返し検証が簡単に行えるため、形状確認を必要とする形状確認を高速で行える。 - 金型製造コストの削減

試作金型を必要としないため、必要最低限のコストで試作~検証を行うことができる。金型がなくても、何度でも繰り返し検証ができるため、デザイン設計や生産ラインの構築に妥協なく取り組むことができる。 - 本物に限りなく近い品質を実現

今回使用した3Dプリンターは液体のUV硬化性のアクリル樹脂を使用。本物のペットボトルと同様に透明材料が使用でき、かつ滑らかな造形ができるため実機検証に最適。 - 内製化による機密情報の漏洩リスク管理

3Dプリンターが社内にあれば、機密性の高いデータを使った造形も安心して行える。CADデータはデジタル在庫化するため、管理も簡単。

この事例で登場した製品

Stratasys J850 Prime

マルチマテリアル・フルカラー 3Dプリンター